Immersa nel verde, in diretta comunicazione con gli uffici e gli spazi di rappresentanza, la produzione Porro si sviluppa su un totale di 20.000 mq coperti, divisi tra la fabbrica storica risalente 1968 e il nuovo capannone costruito nel 2000. I sistemi e le collezioni Porro nascono in una serie continua di ambienti ampi e luminosi dipinti di bianco, in perfetta sintonia con il linguaggio minimale ed essenziale che contraddistingue il marchio nel mondo dell'arredo. Qui le fasi di lavorazione si susseguono una dopo l'altra – dalla prima lavorazione all'imballaggio fino alla spedizione finale - all'insegna dell'ordine, della pulizia, della sicurezza e dell'attenzione per l'ambiente, intervallando attività manuali e quasi artigianali a fasi completamente automatizzate con macchinari di ultima generazione, ancora una volta innovazione e tradizione.

Grazie ad una fabbrica dalla concezione unica con la superficie perimetrale interamente realizzata a vetrate e il tetto anch'esso per il 50 % in vetro e per l'altra metà è fatto di pannelli fotovoltaici che producono energia, e all’orario di lavoro che cambia con le stagioni, lo stabilimento produttivo Porro lavora in luce naturale senza consumo di energia elettrica per il'80% dei giorni all’anno. Ciò comporta qualità del luogo di lavoro per i dipendenti, un miglior controllo di qualità del legno e degli altri materiali e un incredibile riduzione dei consumi energetici.

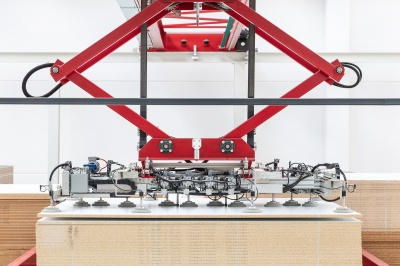

Nuovo impianto di produzione con approccio Lean

Specializzata nella produzione di sistemi modulari fortemente architettonici, Porro vanta una propensione naturale al progetto su misura, che è diventata “strutturale” in virtù dell’innovazione tecnologica dei processi produttivi.

Grazie ad importanti investimenti sostenuti dalla recente normativa sull’evoluzione verso l’industria 4.0, è operativo il nuovo impianto che sostituisce la produzione di pannelli in misure standard con quella di pannelli just in time, sulla base dell’ordine cliente.

Tra gli effetti del nuovo impianto vi sono obiettivi da sempre presenti nella storia del marchio, come la sostituzione della modulistica a favore della libertà compositiva, l’incremento qualitativo nel taglio e nel rivestimento dei pannelli, l’ottimizzazione produttiva con la riduzione gli scarti e l’eliminazione delle scorte di magazzino, e l’instaurarsi di un nuovo rapporto di “comunicazione uomo-macchina” con la trasformazione degli operai in operatori altamente specializzati che gestiscono il flusso di informazioni dalla fase progettuale a quella esecutiva.

Un cambiamento epocale con cui Porro si prefigge di affrontare le sfide del nostro tempo secondo un approccio lean di crescita sostenibile, oltrepassando i confini rigidi della produzione tradizionale per rispondere in modo rapido e flessibile alle richieste di un mercato sempre più dinamico e complesso, in un percorso di semplificazione e personalizzazione che caratterizza ogni fase della storia di un arredo Porro, con l’obiettivo della più alta qualità possibile.

Le prime fasi di lavorazione dei pannelli. Nocciolo produttivo Porro è la lavorazione del pannello (laccato, impiallacciato, melamminico o massello), che andrà a costituire gli arredi componibili come le librerie, i contenitori, gli armadi.

Se per il melamminico Porro crea decorativi esclusivi, per pannelli in vero legno è una delle poche aziende che produce tutto il tranciato a commessa, per dare al prodotto un'uniformità che solo un artigiano potrebbe assicurare, con un effetto naturale che impreziosisce il progetto industriale. Il reparto di impiallacciatura e pressatura permette a Porro di svolgere internamente queste lavorazioni assicurando al marchio l'altissima qualità delle proprie superfici. Segue la foratura, svolta da macchine a controllo numerico.

La verniciatura. La fase di verniciatura viene svolta internamente per mantenerne costante la qualità e il colore. Nel caso dei pannelli, per grandi quantità viene eseguita a velo, attraverso una cascata di vernice che rende la colorazione uniforme, oppure a robot, attraverso un braccio meccanico con cambio colore automatico che simula la spruzzatura di un uomo con la garanzia di un risultato omogeneo. Per i prodotti in collezione che richiedono una lavorazione a mano, avviene nelle nuove cabine di verniciatura pressurizzate con controllo di temperatura e umidità, per un lavoro sicuro e salubre. L'eventuale lucidatura, ottenuta spazzolando il prodotto con paste lucidanti, viene svolta nel rispetto degli alti standard di qualità imposti dall'azienda.

Le fasi finali. A seguito della verniciatura, avviene il pre-montaggio del prodotto con quasi tutta la ferramenta, per minimizzare il lavoro di montaggio finale. Fiore all'occhiello della produzione Porro anche il nuovo reparto di imballaggio, completamente automatizzato. Segue infine la fase di spedizione: banchi e nastri trasportatori movimentano in modo automatico i pezzi da un reparto all'altro, e tutto il processo produttivo viene inoltre controllato attraverso un sistema informatico di lettura di codici a barre, che raccontano le caratteristiche e la storia di ogni prodotto.